- INFO POINT

- Di Matteo Ferrario

- Cosa: Aeroporto Genova

- Dove: Genova

- Stato: Cantiere

Una notte sulla pista

Reti di trasportoTra le emozioni che capita di sperimentare nel nostro lavoro, quella dell'avvio di un cantiere aeroportuale in notturna occupa un posto tutto particolare sia per l'aria di attesa, quasi da evento agonistico, che si avverte tra i team di lavoro delle varie imprese, sia per l'eccezionale impatto visivo.

È il caso della ripavimentazione della pista dell'Aeroporto di Genova, cui abbiamo assistito nella notte tra venerdì 11 e sabato 12 marzo 2022: il RTI di imprese incaricate dei lavori, la mandataria Giuggia Costruzioni di Villanova Mondovì (Cn) e la mandante Impresa Bacchi con sede a Carpiano (Mi), avevano infatti a disposizione otto giorni di chiusura totale del traffico aereo per il completamento dell'intervento sotto la Direzione lavori dell'Ing. Luigi Fauci di Aeroporto di Genova Spa.

Un'asticella, quella del cronoprogramma, che, come ci raccontano gli stessi protagonisti nell'intervista che segue, in ambito aeroportuale continua ad abbassarsi, presentando sfide sempre più impegnative sia sul piano logistico sia tecnologico.

E a proposito di tecnologia, è presente da alcuni anni sul mercato italiano un ausilio importante, che adesso inizia anche ad avere uno storico significativo a livello di applicazioni: il sistema SmoothRide di Topcon, (leggi qui il nostro approfondimento tecnico) che Impresa Bacchi aveva già adottato in un precedente cantiere aeroportuale e ha riproposto a Genova insieme a Giuggia, gestisce un vero e proprio flusso di lavoro completo che parte dalla scansione del manto esistente, estendendosi potenzialmente a tutte le fasi operative della ripavimentazione.

La più delicata e decisiva è appunto quella della fresatura a spessore variabile, ed è a questa che abbiamo assistito presso l'aeroporto genovese.

Schieramento compatto

La superficie della pista esistente è stata ripartita in strisciate longitudinali di due larghezze diverse e alternate fra loro: 2 m e 1,75 m.

Le strisciate da 2 m erano quelle destinate alle frese "intelligenti", ovvero equipaggiate con SmoothRide per la fresatura a spessore variabile e destinate a fare da apripista per le altre, procedendo verso est per tratti da 1000 m ciascuno, in modo da consentire l'inizio immediato delle successive operazioni di stesa.

Le abbiamo trovate schierate all'estremo ovest della pista: una Wirtgen W200 Fi di Giuggia Costruzioni e due Caterpillar PM620 di Impresa Bacchi. E proprio dalle voci delle due imprese è iniziato il racconto di questo cantiere e delle esigenze che ha comportato.

12mila m3 di materiale asportato, 4 impianti e… buona la prima

Cristiano Garelli, ingegnere e direttore di cantiere dell'impresa mandataria Giuggia Costruzioni Srl, ci ha parlato innanzitutto del modo in cui è nato il RTI che si è aggiudicato questo lavoro.

"Conoscevamo Impresa Bacchi perché si occupa dello stesso tipo di lavori di cui ci occupiamo noi e, alla luce della loro forte presenza negli interventi su piste aeroportuali, abbiamo pensato di coinvolgerli nella partecipazione alla gara per il rifacimento della pista dell'Aeroporto di Genova.

Grazie a questa collaborazione siamo venuti a conoscenza del sistema SmoothRide di Topcon, che non avevamo mai impiegato e che abbiamo montato per la prima volta sulla nostra fresatrice Wirtgen proprio per questo intervento".

Ma, prima di entrare nel dettaglio, qualche numero sul cantiere: "La lunghezza del tratto interessato è di 3,25 km, la larghezza è di 65 m, mentre il materiale asportato raggiunge un totale di 12.000 m3 (e naturalmente altrettanti da riportare)".

L'intervento non riguardava l'intero pacchetto pavimentazione, ma soltanto lo strato di binder e quello di usura.

"Sono compresi anche alcuni lavori accessori" ha proseguito Garelli "come quelli riguardanti l'illuminazione della pista, alcuni attraversamenti nei punti in cui si è reso necessario il rifacimento dei cavidotti e quello del fognolo in corrispondenza della testata 28, dove gli aerei fanno inversione di marcia".

Il direttore di cantiere dell'impresa capofila spiega anche il modo in cui era organizzato il RTI per la produzione e per il conferimento di materiale.

"Giuggia produce in proprio a Villanova Mondovì, in provincia di Cuneo, dove si trovano sia la nostra sede sia la cava di proprietà, attiva da oltre un secolo. Per l'intervento sull'Aeroporto di Genova ci siamo appoggiati anche ad altri tre impianti: quello dei nostri dirimpettai di Saisef Spa, la cui cava si trova sempre a Villanova; lo stabilimento di ETS Ecotecnologie stradali srl a Casal Cermelli, in provincia di Alessandria; quello della Comac srl a Casella, qui in provincia di Genova. In tutto, quindi, sono quattro impianti a produrre i conglomerati occorrenti per il rifacimento della pista".

Interventi che comportano, come in questo caso, l'interruzione dell'operatività di un aeroporto, richiedono per forza di cose un cronoprogramma molto rigido.

Garelli: "La finestra temporale è di otto giorni, in cui è stata prevista la chiusura totale dell'aeroporto con una turnazione dei lavori che copre tutte le ventiquattro ore.

Sulla base della produttività media stimata, per le operazioni di fresatura è stata prevista una durata di due giorni e mezzo circa".

"Le stese, che partono subito dopo, salvo incognite legate al traffico e al meteo, occupano invece complessivamente 4-5 giorni".

Domanda provocatoria: senza un importante contributo dalla tecnologia, sarebbe possibile conciliare oggi tempi di lavoro così compressi con standard qualitativi elevati come quelli richiesti per una pista aeroportuale, per cui è richiesto un indice IRI inferiore a 2?

Garelli: "Certamente sarebbe molto più difficile. Gli altri metodi più tradizionali sono ormai vecchi: si dovrebbero tirare fili di acciaio armonico per tutta la superficie della pista, andando poi a livellarsi su quelli con le finitrici. Indubbiamente, si incontrerebbero molti più problemi e la precisione sarebbe minore. Ci sarebbero anche molte più variabili, legate ad esempio alle condizioni ambientali e in particolare alla temperatura, che condiziona a volte l'elasticità del filo".

Dopo l'interazione avuta sia in fase progettuale che di avviamento delle operazioni di fresatura con il personale Topcon ( Ivan Zatti e Cristiano Volz per Topcon Positioning Italia e Luca Nocentini per Topcon Europe Positioning), è inevitabile quindi concludere con un commento sull'assistenza ricevuta.

"Sicuramente è stata soddisfacente e molto professionale" ha riferito Garelli. "I tecnici di Topcon hanno avuto un confronto continuo con noi e con i topografi: qualsiasi dubbio o criticità ci è stato prontamente segnalato e tutte le decisioni sono state prese sempre in modo collegiale, a seguito di un confronto. Anche sulle macchine sono stati costantemente presenti".

Un betoncino "da pista" e l'aiuto delle tecnologie

"Sta diventando una sfida continua" ha esordito Mauro Bacchi, titolare di Impresa Bacchi Srl, che ci ha incontrato sul cantiere insieme a Garelli. "I tempi previsti per i lavori sulle piste aeroportuali si riducono sempre di più. Una volta si chiudeva un aeroporto per un mese, poi siamo scesi a due settimane".

"Qui a Genova siamo arrivati a otto giorni di chiusura, e in alcuni casi addirittura ne abbiamo a disposizione sei o sette per completare i lavori. La tecnologia rappresenta quindi un aiuto fondamentale in un percorso che richiede anche alle nostre imprese di essere sempre più performanti ed efficienti.

Per quanto riguarda Impresa Bacchi, mi fa piacere sottolineare che negli ultimi due lavori aeroportuali abbiamo messo a punto un betoncino che in 2 ore raggiunge 12 MPa e consente di riaprire alle sei del mattino dopo aver finito i lavori alle 4 o alle quattro e mezza. È tutta una sequenza di lavorazioni in cui la ricerca e i progressi tecnologici nei rispettivi ambiti contribuiscono a raggiungere obiettivi che, ripeto, sono sempre più ambiziosi".

Mauro Bacchi ha ricostruito anche il percorso che ha portato le due imprese ad adottare contemporaneamente il sistema SmoothRide sulle rispettive frese nel momento cruciale dell'avvio dei lavori.

"Come Impresa Bacchi siamo sempre stati attenti alle possibilità offerte da nuove tecnologie e Topcon è un'azienda con cui collaboriamo da anni. Quella di automatizzare il processo di fresatura e renderlo il più possibile efficiente e preciso è un'esigenza che esiste da tempo, e, quando la stessa Topcon ci ha proposto questo sistema, che permette di ottenere spessori di fresatura controllati senza la presenza di stazioni a terra (che sono un grosso problema sul piano logistico nell'ambito del cantiere), abbiamo deciso di testarlo nei lavori presso l'Aeroporto di Verona".

"Lo SmoothRide è la soluzione di cui eravamo alla ricerca da tempo e quella che ci sembra più efficace tra tutte quelle che abbiamo provato, e quindi non escludiamo di poterne allargare il futuro l'impiego alla fase di stesa. È fondamentale, ripeto, potersi svincolare dal processo basato sull'impiego delle stazioni totali, che rischia sempre di essere vanificato da qualsiasi ostacolo si frapponga fra ricettore e stazione".

E oltre a quelli di natura logistica, ci sono i vantaggi della maggior precisione del sistema.

"Il sistema di Smoothride di Topcon ci ha consentito di svincolarci dalla necessità di utilizzare stazioni totali, con aumento dell'efficienza e della precisione".

"Sì, naturalmente la geolocalizzazione è un sistema molto più preciso e un altro beneficio è quello di consentire all'operazione di stesa di andare su uno spessore definito, perché il piano di fresatura è quello di progetto abbassato dello spessore corrispondente al nuovo pacchetto".

Per Impresa Bacchi, come detto, non si trattava della prima esperienza con lo SmoothRide, e le impressioni di Mauro Bacchi sono in linea con quelle lasciate dalla precedente collaborazione di Verona: "Non posso che confermare un giudizio estremamente positivo. Tutto il team di Topcon si è dimostrato altamente efficiente e ho già avuto modo di complimentarmi personalmente".

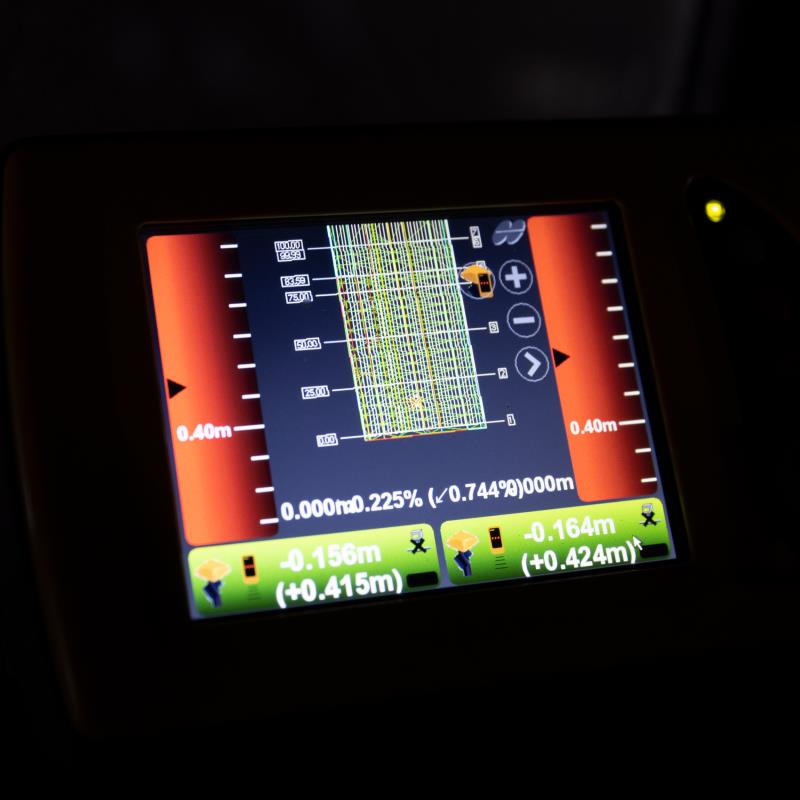

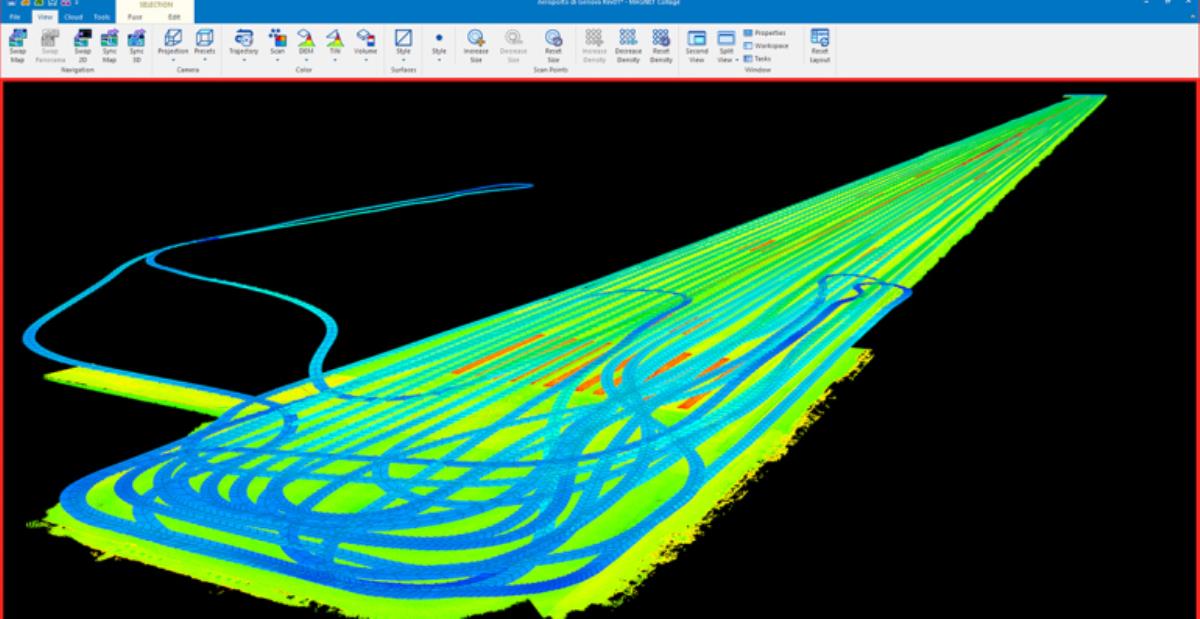

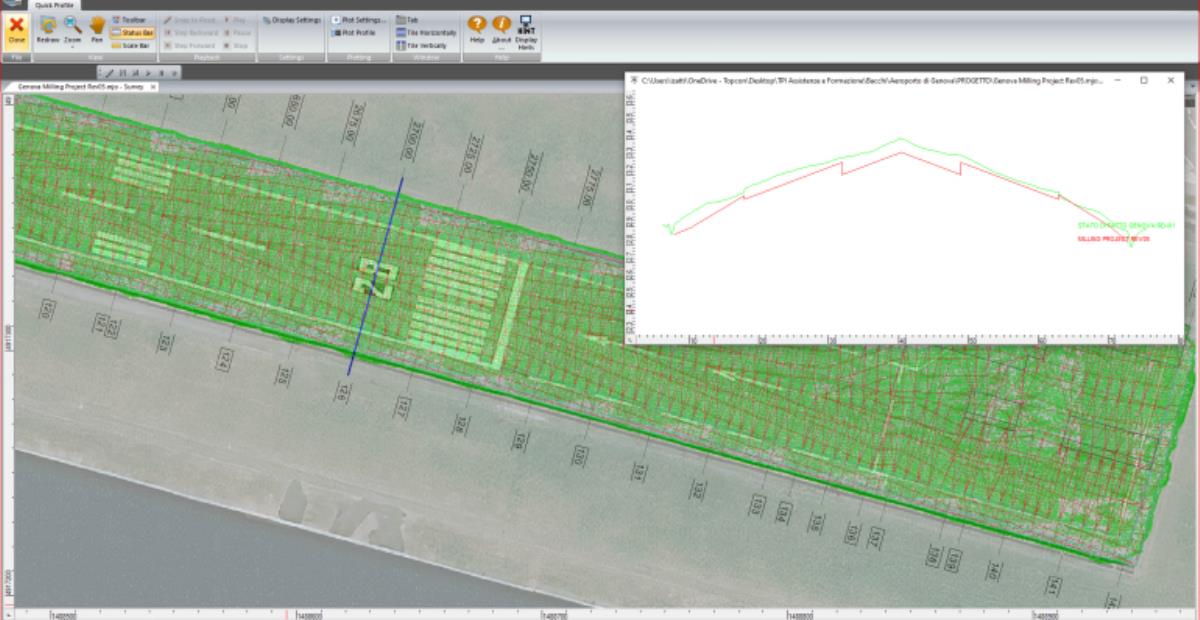

Innovazione tecnologica, ma anche lavoro in team

SmoothRide copre potenzialmente tutte le fasi dalla scansione iniziale alla stesa del conglomerato bituminoso, ma nel caso di Genova (guarda qui l'articolo di approfondimento con tecnici Topcon e progettista) il flusso di lavoro è culminato nelle operazioni di fresatura intelligente con impiego del sistema SmoothRide RD-MC. La prima tappa è la scansione con lo scanner RD-M1, che si applica all'estremità posteriore di un pick-up per poi percorrere a velocità costante l'intera superficie della pista aeroportuale. Quello che si ricava è la rappresentazione 3D dello stato di fatto, con un livello di precisione non altrimenti ottenibile, visto che si parla di una nuvola di punti estremamente fitta, che consente di registrare anche la minima irregolarità del manto preesistente.

A Cristiano Volz, Construction Sales Manager di Topcon Positioning Italy, abbiamo chiesto quale sia l'assistenza fornita alle imprese in questa fase iniziale.

Volz: "Nel caso di Giuggia e Bacchi avevamo a che fare con due imprese che intendono diventare presto autonome al 100%: con il loro pick-up e il loro scanner RD-M1 e con le componenti RD-MC già acquistate".

"Successivamente, con i software MAGNET Collage e MAGNET Construction, si è passati alla rielaborazione del dato e alla riprogettazione, sempre in autonomia ma naturalmente con un'opportuna formazione da parte nostra e con la possibilità di un confronto continuo".

"Come Topcon abbiamo instaurato un rapporto fattivo con Giuggia Costruzioni e Impresa Bacchi, per tutti i servizi di formazione e di eventuale problem solving".

Promised Lands:Qual è il tipo di consulenza previsto da Topcon Positioning Italy per un'impresa, qualora questa decida di dotarsi del sistema ma abbia l'esigenza di formare da zero il proprio team di lavoro sulle funzionalità del pacchetto Smoothride? Volz: "Questo è un punto centrale, che in una certa misura dipende naturalmente anche dal bagaglio di preparazione e professionalità delle persone con cui si lavora".

"Al momento stiamo iniziando anche delle collaborazioni con importanti studi italiani che possano svolgere a propria volta questa attività formativa: un bravo progettista, grazie a un livello di perfezionamento come questo, può diventare un maestro".

A Ivan Zatti, Machine Control Field Surveyor di Topcon Positioning Italy, abbiamo chiesto come si svolga e quale durata abbia l'affiancamento alle imprese, di cui si occupa direttamente.

Zatti: "Mediamente, il corso al personale delle imprese dura all'incirca una settimana, in cui sono comprese sia le fasi di scansione con lo scanner RD-M1 ed il successivo processamento della nuvola di punti, sia la parte progettuale che quelle sui mezzi d'opera, quindi solitamente frese (e finitrici laddove equipaggiate con SmoothRide RD-MC)".

"In questo caso, il team di Impresa Bacchi, che è stato la mia interfaccia principale nella fase formativa, aveva già alle spalle l'esperienza del precedente cantiere di Verona e quindi i tempi di affiancamento necessari sono stati molto più contenuti".

Bacchi ha acquistato il sistema RD-MC e le componenti hardware e software del sistema per la fresatura a spessore variabile. "Ma questo" ha commentato Volz "è stato il punto di arrivo di un processo. Quando si propone un sistema così dirompente da un punto di vista dell'innovazione tecnologica, bisogna vincere anche l'iniziale cautela da parte dell'impresa, che ovviamente ne vuole testare le potenzialità".

"Impresa Bacchi, in occasione dell'intervento all'Aeroporto di Verona, ci aveva richiesto una formula basata sul noleggio con assistenza, con possibilità di riscatto finale: una sorta di clausola 'salvo prova', che ha dato un esito ampiamente positivo. E adesso che il sistema è ormai stato adottato da Bacchi per questo tipo di interventi, stiamo vedendo anche la crescita dei tecnici dell'impresa, che ormai formano un team strutturato per utilizzarne al meglio le potenzialità e interfacciarsi con noi. E l'impresa Giuggia, su consiglio di Bacchi, si è affidata a propria volta allo SmoothRide per la parte relativa alla fresatura variabile".

JPD Architects: Quella compiuta dalle due imprese della RTI operante a Genova si può considerare la scelta più tipica fra i vostri clienti?

Volz: "La metà dei nostri clienti ha scelto di utilizzare Smoothride anche sulle finitrici, mentre gli altri si sono fermati alle frese. La fresatrice è nettamente più controllabile e meccanicamente più precisa rispetto a una vibrofinitrice, e più aspetti si riescono a controllare in una fase precedente a quella delle stese, più sarà facile avvicinarsi al risultato atteso. L'utilizzo di frese intelligenti equipaggiate con Smoothride è quindi già sufficiente per garantire questo tipo di controllo".

"Concludiamo con un aspetto che può risultare meno evidente a un primo sguardo in un cantiere aeroportuale come quello di Genova, soprattutto in una fase di avvio, per la presenza in contemporanea dei tecnici e operatori di varie imprese, ma è in ogni caso presente: la notevole riduzione del personale a terra consentita dall'impiego del sistema.

Ad esempio, nel caso di un impiego su un normale cantiere di ripavimentazione stradale" spiega Volz "avremmo solo l'operatore della fresatrice e il conducente del camion che trasporta il materiale di risulta: un vantaggio notevole a livello di sicurezza".