- INFO POINT

- Di Silvano Lova

- Dove: Bolzano

- Stato: Cantiere

Un cuore fra i monti

Edilizia ResidenzialeRicucitura urbana, ridisegno dei tasselli urbani dismessi o funzionalmente non più adeguati alle necessità odierne dei centri urbani; sono questi i temi più gettonati da chi si occupa di costruzioni in Italia e in Europa.

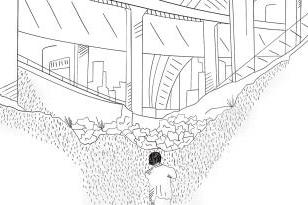

Oggi vi portiamo a visitare un esempio, a nostro avviso estremamente ben riuscito, di questo tipo di interventi: andiamo sul cantiere del complesso WaltherPark di Bolzano, dove CMB, su incarico di Waltherpark Spa, sta ricostruendo (e i lavori sono a buon punto) un tassello urbano in immediata adiacenza del centro storico, destinato a ospitare un complesso mix funzionale di residenze, uffici, hotel e funzioni terziarie superiori.

Il cantiere è anche un modello per la gestione della logistica, dato che, di fatto, gli spazi operativi, soprattutto ora che si stanno costruendo i piani superiori, sono davvero ridotti all’osso; una pianificazione militare della distribuzione degli spazi di stoccaggio dei materiali e delle interferenze fra le varie squadre al lavoro che ha anche interessato la distribuzione del calcestruzzo.

CMB, come vedremo, ha scelto di affidarsi alla Dalecom di Paese (noleggiatore specialista nella distribuzione del calcestruzzo) per gestire i flussi di calcestruzzo (la struttura del WaltherPark è un classico travi-pilastri gettati in opera) in modo da ottimizzare la logistica di getto, riducendo al minimo le interferenze con le altre lavorazioni e massimizzando di conseguenza la sicurezza in cantiere e l’efficienza produttiva più in generale.

Tassello moderno in un tessuto medioevale

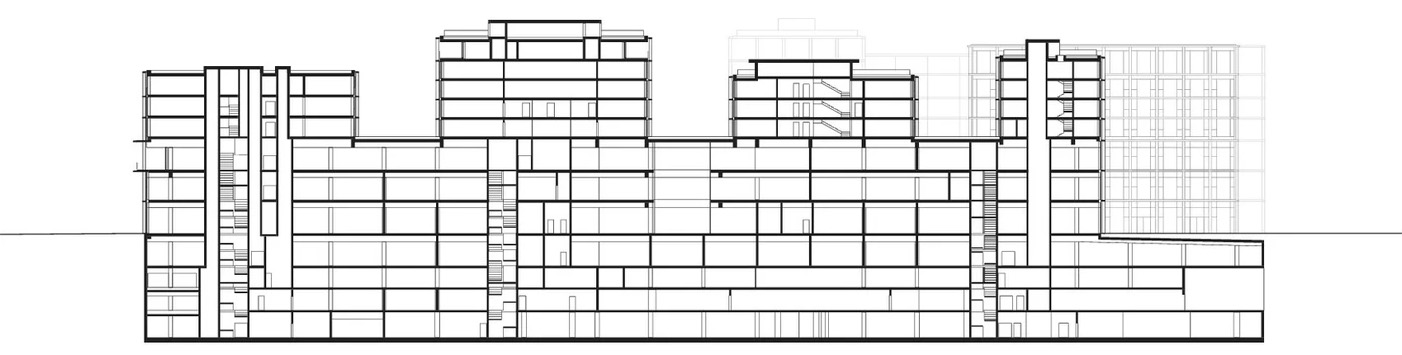

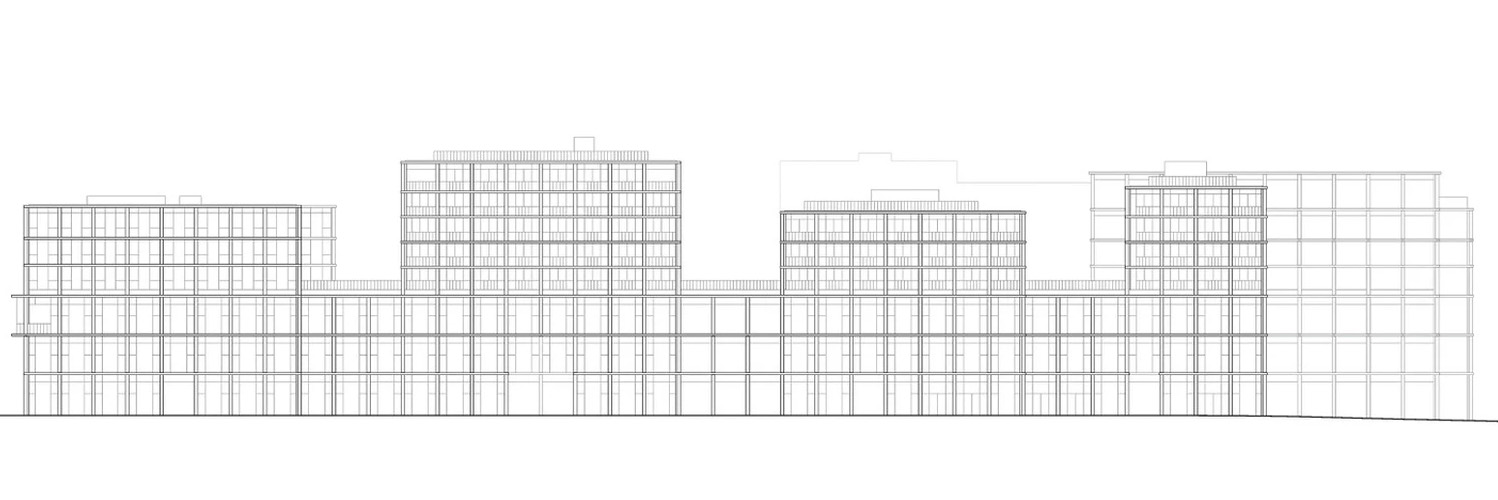

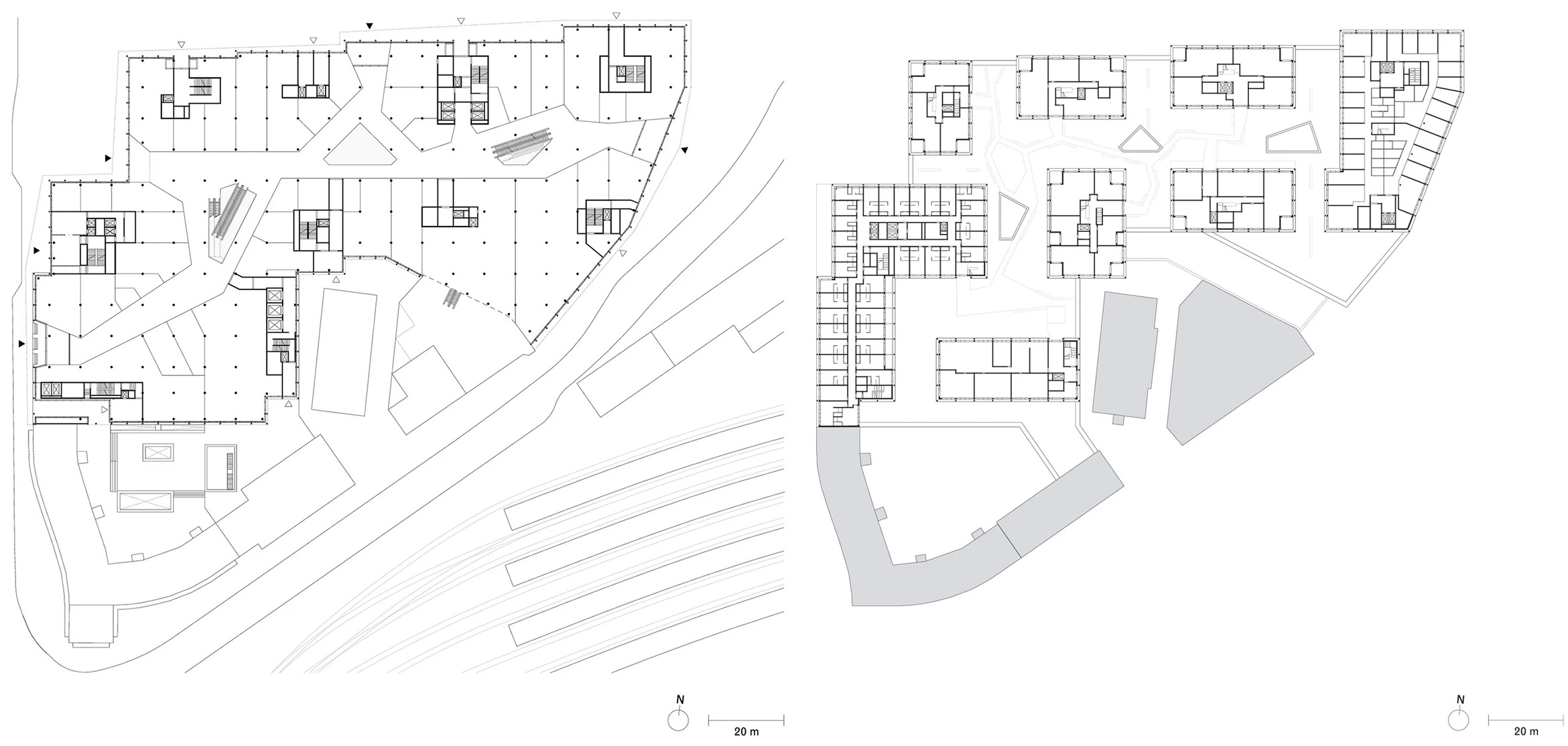

Prima di entrare in cantiere, facciamo un passo indietro per capire meglio, anche se in breve, cosa CMB sta costruendo con la collaborazione di Dalecom; il WaltherPark, progettato dall’architetto londinese David Chipperfield, si inserisce con attenzione in un delicato tessuto urbano, caratterizzato da una scala urbanistica dimensionalmente compatta, andando a sostituire un’architettura degli anni ’70 del secolo scorso (la stazione dei bus) ormai obsoleta per la vita urbana e relazionandosi con la vicina Waltherplatz, con la cattedrale bolzanina e, dall’altro lato, con la stazione ferroviaria.

Il progetto prevede la realizzazione di un primo grande blocco unico, di tre piani fuori terra, dal quale si staccheranno nove torri che si eleveranno di tre o quattro piani oltre il blocco sottostante; nelle torri, oltre a un hotel, troveranno posto residenze e uffici. Nel blocco sottostante sono previsti spazi per il retail, palestre e altre attività terziarie e ricreative. Le coperture infine, saranno caratterizzate da appartamenti con ampie logge, terrazze e giardini pensili.

Infine un nuovo tunnel alleggerirà il centro di Bolzano dal traffico automobilistico, lasciano pedoni e ciclisti liberi muoversi in sicurezza intorno al WaltherPark. Un sottopassaggio e un cavalcavia vicino a ponte Loreto permetteranno loro di raggiungere il centro città in modo più comodo e sicuro dalle rive dell’Isarco.

Il calcestruzzo passa, ma non si vede

Sul grande e operoso cantiere, incontriamo Luigi Chiumenti, responsabile QSA sul cantieri di Bolzano della CMB di Carpi, che sottolinea subito la complessità di un cantiere in pieno centro storico: “Il cantiere che, stiamo seguendo come CMB a Bolzano è un tassello urbanistico incastonato all’interno di un tessuto estremamente edificato e frutto della riqualificazione dell’ex area dedicata alla stazione dei bus della città”.

Prosegue Chiumenti: “Parliamo di 16.000 m2 complessivi, in pieno centro cittadino, che quindi devono essere gestiti con estrema attenzione sia dal punto di vista della sicurezza (da sempre un punto forte per CMB) sia da quello della riduzione dell’impatto del cantiere sul quartiere circostante”.

La logistica diviene quindi un aspetto fondamentale, sopratutto perché il progetto ha previsto uno scavo per realizzare quattro piani interrati (parcheggi, vani tecnici che sono già conclusi) a cui si aggiungono tre piani fuori terra su tutta la metratura e nove torri che ospiteranno funzioni diverse: hotel, uffici e residenze.

“Dopo le opere di demolizione delle vecchie strutture preesistenti, altre imprese hanno realizzato gli scavi e poi siamo intervenuti per gettare la platea di fondazione da cui abbiamo iniziato a salire con una classica struttura pilastri per le elevazioni e solai, gettati in opera per gli orizzontamenti. Abbiamo dovuto gestire da sempre il problema della falda, specialmente nel 2021, quando, a causa di una risalita repentina, abbiamo addirittura dovuto mettere al lavoro una squadra di sommozzatori per mettere in sicurezza il cantiere e, quindi, procedere con le lavorazioni”.

“Parlavamo della logistica: lo stoccaggio del materiale da costruzione è sempre stato un problema da affrontare con attenzione e l’arrivo sul cantiere di ogni consegna è sempre stata programmato per ridurre al minimo le aree occupate dal materiale; le aree di stoccaggio mutano di continuo con il procedere del cantiere, in base a un programma di ottimizzazione studiato a tavolino per garantire la massima efficienza e al continuo un’assoluta sicurezza delle maestranze".

"Al salire del cantiere strutturale verso i piani alti abbiamo iniziato a realizzare le strutture di finitura, impostando le facciate strutturali esterne e quindi cominciando a realizzare anche l’impiantistica interna. In questo modo siamo riusciti a gestire al meglio la produttività come richiesto dalla committenza, coordinando le varie squadre in modo da ridurre al minimo i rischi di sovrapposizione delle lavorazioni stesse”.

“Al fine di poter gestire al meglio tutte le sfide legate alle interferenze delle lavorazioni, soprattutto in ottica di sicurezza del cantiere, abbiamo installato sei gru a torre per il sollevamento e la distribuzione del materiale a cui sono stati affiancate, per la gestione dell’approvvigionamento del calcestruzzo, ben cinque torri di getto, tutte fornire dalla Dalecom di Paese. La scelta di questa tipologia di distribuzione del calcestruzzo è stata determinata dalla volontà di poter gettare in tutta sicurezza (e senza influenzare altre lavorazioni in cantiere) grandi superfici di solaio senza dover utilizza le gru per il sollevamento del calcestruzzo, lasciandole libere per la movimentazione degli altri materiali”.

Sottolinea Chiumenti: “Per gestire al meglio le logiche e le procedure di getto, oltre alle cinque torri sono state installate anche due pompe stazionarie carrellate di rilancio, in modo di aver la possibilità di gettare due solai contemporaneamente. Il calcestruzzo viene consegnato alle pompe carrellate mediante autobetoniere e viene fornito dalla Betonlana di Lana ,che utilizza per le miscele cemento di Heidelberg Group.

Dalle pompe, il calcestruzzo viene distribuito alle torri di getto, di volta in volta attive, tramite linee i cui percorsi sono stati studiati a tavolino per diminuire al massimo la necessità di una modifica delle linee stesse dopo la loro posa”.

Avendo scelto una tale tipologia di distribuzione del calcestruzzo, dove nulla può essere lasciato al caso, abbiamo deciso di affidarci a degli specialisti del settore, in grado di coadiuvarci al meglio in ogni fase: dalla predisposizione delle linee di distribuzione (in orizzontale e nelle colonne di salita) alla scelta delle migliori attrezzature per le stazioni di rilancio e per le torri di getto, fino all’assistenza tecnica continua in cantiere.

“Per questo ci siamo affidati alla Dalecom che non solo ha una competenza specifica maturata su cantieri di questo tipo, ma possiede anche un vasto parco mezzi e operatori altamente specializzati; voglio precisarlo, non si tratta solo di aver scelto l’operatore più specializzato sul mercato, ma anche quello che ci garantisce la massima sicurezza sul cantiere, abbinata a una capacità di problem solving e di consulenza specialistica davvero difficili da trovare in altri soggetti sul mercato italiano e internazionale”.

Conclude Chiumenti : “La soddisfazione più grande in un cantiere come questo? Aver visto sorgere, letteralmente dalle fondamenta, in assoluta sicurezza, un manufatto architettonico di grande qualità all’interno di un tessuto urbano densamente edificato".

"Le sfide logistiche che abbiamo dovuto affrontare sono state davvero importanti, così come è grande la soddisfazione di averle superate con successo, vedendo l’architettura completarsi anche con le facciate. Ovviamente tutto questo è stato reso possibile dalla squadra CMB che ha lavorato in cantiere e da tutti i professionisti e le imprese che hanno lavorato con noi; ognuna, compresa la Dalecom, estremamente specializzata nella lavorazione che doveva compiere".

"Nell’edilizia moderna, soprattutto a questi livelli, non è più possibile realizzare tutto in house, occorre affidarsi a specialisti esterni, se si vuole raggiungere i risultati che stiamo ottenendo qui a Bolzano”.

Governare la complessità

Dalecom ha collaborato con CMB non come semplice fornitore di attrezzature, ma come consulente esperto; la collaborazione ha dato ottimi frutti, in un cantiere in cui le attrezzature a noleggio sono destinate a rimanere operative per un orizzonte temporale di anni, come ci conferma Walther Comiotto, titolare di Dalecom: “A Bolzano le sfide erano molteplici; innanzitutto, occorreva progettare la distribuzione del calcestruzzo, tenendo in considerazione che lo stesso doveva essere trasportato in cantiere con il minimo impatto sulla logistica dello stesso e con l’evolversi delle lavorazioni. Quindi la nostra prima preoccupazione, in accordo con CMB, è stata quella di minimizzare l’area utilizzata per l’arrivo delle autobetoniere, prevedendone tra l’altro l’evoluzione nel tempo con l’avanzare del cantiere”.

“Proprio per questo abbiamo scelto di fornire a CMB delle pompe stazionarie dalle prestazioni particolarmente elevate, in grado di trasferire il calcestruzzo in ogni zona del cantiere sia in orizzontale sia in verticale senza problemi".

"Abbiamo scelto di individuare due aree di pompaggio, entrambe servite da mezzi con una portata teorica massima dei 70 m3/ora, in grado di raggiungere dislivelli verticali di 300 metri e distanze orizzontali di circa 1000 metri”.

"Questa capacità di spinta installata ci ha permesso di studiare al meglio il layout delle tubazioni di distribuzione del calcestruzzo (sia in orizzontale sia relativamente ai montanti), in modo di ottimizzarne la gestione, di fatto aggiungendo solo le sezioni necessarie all’aumentare dei piani dell’edificio".

Continua Comiotto: “Anche la scelta dei bracci di distribuzione stazionari è stata oggetto di accurata riflessione con CMB. Abbiamo optato inzialmente per cinque torri di getto, diventate poi sei nel prosieguo del cantiere, ognuna servita da un braccio da 32 metri di sbraccio a terra, ovviamente tutti a comando idraulico e con doppia valvola di sicurezza. In questo modo potevamo servire l’intero cantiere sia quando si stavano realizzando i grandi solai dei primi quattro piani sia, nella fase successiva, durante il getto dei solai dei nove corpi superiori".

Il raggio operativo dei bracci

Il raggio operativo dei bracci ci consente di distribuire il calcestruzzo su oltre 3000 m2 per ogni torre, con un livello di sicurezza per gli operatori impossibile da raggiungere con qualsiasi altro sistema di getto.

Conclude Comiotto: “Come ogni altro cliente abituato a gestire cantieri di questa complessità, anche la direzione tecnica di CMB ha scelto il nostro servizio di noleggio (a caldo o a freddo a seconda delle attrezzature) apprezzando in particolar modo la nostra capacità di fornire soluzioni complesse, chiavi in mano, fornendo contemporaneamente un’assistenza in cantiere 24 ore su 24 e sette giorni su 7.

Naturalmente ci sono ulteriori vantaggi per le imprese, com CMB, che scelgono questi sistemi di getto: innanzitutto hanno un vantaggio competitivo sulle altre dovuto al portato di innovazione insito in questi sistemi, dimostrandosi anche particolarmente attente al rispetto delle tempistiche costruttive e, ultimo non meno importante alla sicurezza sui cantieri.

L’integrazione tra capacità di individuare soluzioni progettuali ‘su misura’ per ogni cantiere e una flotta a noleggio vasta, articolata e perfettamente efficiente, ritengo sia uno dei nostri punti di forza maggiori rispetto alla concorrenza sul mercato. Da sempre lavoriamo in sinergia con i nostri clienti per ottenere il risultato migliore, con la massima qualità, estrema sicurezza operativa e nel minore tempo possibile”!